Интересное предложение

Вход

Статистика

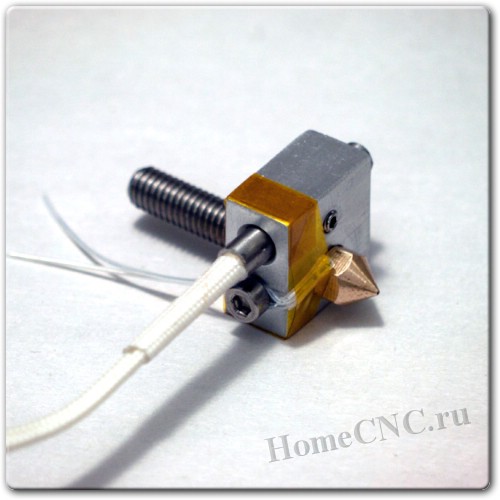

| Печатающая головка 3D-принтера |

| 3D принтер |

|

Печатающая головка 3D-принтера называется экструдером (от англ. extrude – выдавливать). Название отражает принцип действия: печатающая головка выдавливает термопластик через специальное сопло. Проводя аналогию, по той же схеме действуют распространённые в быту клеевые пистолеты, шприцы с герметиком, тюбики зубной пасты, наконец.

Как правило, для 3D-принтеров применяется филаментный (нитевидный) термопластик типа ABS или PLA. Что выбрать для печати - смотрите в статье: Выбор пластика для печати на 3D принтере. Впрочем, иногда применяют и более экзотичные пластики, например можно печатать нейлоном на 3D принтере, фактически используется дешевая леска для триммеров. Не смотря на разнообразие 3D принтеров, их печатающие головки сделаны по одному принципу и не сильно отличаются друг от друга. К примеру, небольшая 3D ручка Myrwell - это фактически полноценный экструдер заключенный в корпус который удобно держать в руке.

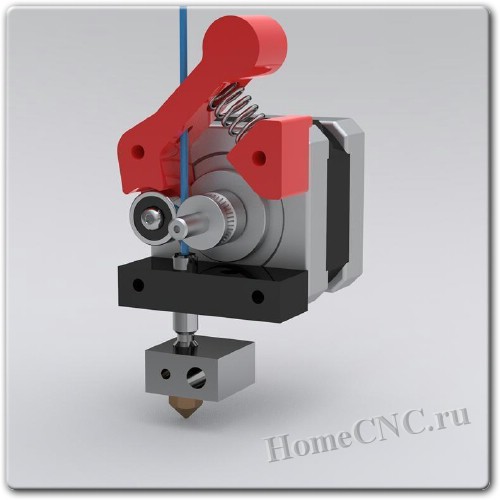

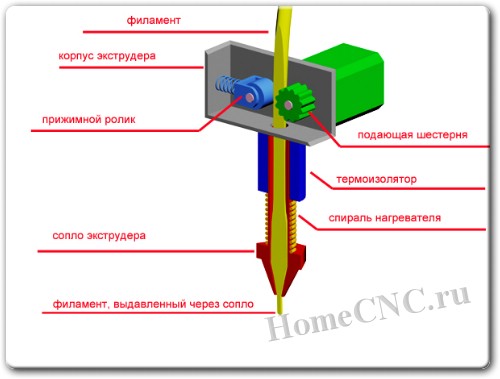

В экструдерах вообще и в экструдере с прямой подачей термопластика в частности можно выделить два основных блока:

Cold-end, в свою очередь, состоит из шестерни с приводом от электромотора (прямое либо редукторное соединение) и прижимного механизма. Вращающаяся шестерня извлекает филамент из катушки и пропускает его в нагреватель, где термопластик меняет своё агрегатное состояние с твёрдого на вязкотекучее под действием высоких температур, что позволяет выдавливать его через сопло и придавать желаемую форму. Hot-end выполняется из алюминия или латуни (благодаря высокой теплопроводности этих металлов). Нагреватель состоит из спирали (нихромовая проволока) и пары резисторов, а также термопары для регулировки температуры.

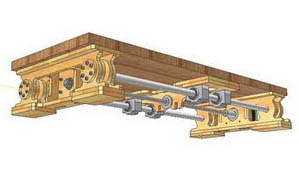

В ходе работы hot-end разогревается, поскольку температура плавления пластика достаточно высокая. В то же время остальная система должна оставаться холодной на протяжении всего цикла работы. Чтобы предотвратить преждевременное расплавление термопластика, имеется теплоизолирующая вставка между «горячим» и «холодным» концами. Более того, экструдер иногда оснащают дополнительным радиатором с вентилятором. Другой тип печатающей головки – боуден экструдер (англ. Bowden extruder). Они отличаются от экструдеров с прямой подачей нити тем, что hot-end и cold-end компоненты пространственно разнесены: нагреватель и сопло расположено на печатающей головке, а подающее устройство – на раме 3D-принтера. Подача филамента происходит через длинную тефлоновую трубку, впрочем, если нет тефлона - то используют и обычную пластиковую, но тогда надо ставить более мощный двигатель, тк возникает сопротивление трения в подающей трубке.

Вот небольшой видеообзор боуден экструдера - на видео демонстрируется доработанный вариант для дельта 3Д принтера.

Плюс такого концептуального решения – снижение габаритов и массы печатающей головки, минус – поставка термопластика к соплу становится не столь надежной, как в экструдерах с прямой подачей. Важные детали, на которые следует обратить внимание при выборе головки для самодельного 3D-принтера. Материал. Оснащаться экструдеры могут либо 3D-печатными, либо литыми компонентами. Стоит иметь ввиду, что литые детали прочнее, что особенно важно, если речь идёт не о корпусе, а о тех частях системы, которые постоянно испытывают нагрузку. Напечатанные компоненты дешевле, но их прочность на порядок ниже чем у литых. С другой стороны, вы всегда можете самостоятельно напечатать запасные детали для экструдера 3D принтера. Подача филамента. Качество подающего механизма определяет непрерывную подачу нити к нагревателю, а значит – обеспечивает бесперебойную печать. Дело в том, что пластик для печати по пути к соплу может запутаться. Если электродвигатель будет обладать достаточной мощностью, то даже наличие небольших запутываний не скажется на работе всей системы. Тип подающего ролика.

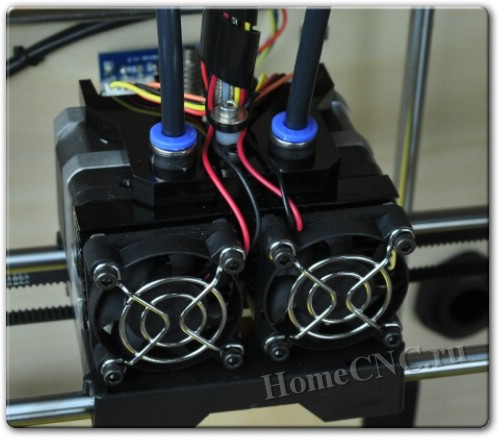

Ещё одна проблема, которая может возникнуть – проскальзывание нити вследствие плохого сцепления с подающим роликом. Это актуально при печати нейлоновой нитью на 3D-принтерах, рассчитанных на использование термопластиков ABS или PLA, поскольку подающие колеса выполняются здесь с гладкими зубцами. В таких случаях имеет смысл использовать ролик с острыми зубцами. Размер сопла экструдера. Печатающие головки оснащаются соплами с диаметром 0.4 – 0.5 мм, либо 0.2 – 0.3 мм. Здесь всё зависит от контекста, в котором планируется использовать 3D-принтер. Если важна детализация рисуемых объектов и повышенная точность их позиционирования – следует выбирать сопла меньших диаметров. Здесь следует иметь ввиду, что чем меньше размер сопла, тем больше вероятность его засорения, и тем мощнее необходим электродвигатель для выдавливания термопластика. В остальных случаях оптимальным вариантом будут экструдеры со стандартным размером сопла в 0.5 мм. В настоящее время существует несколько моделей 3D-принтеров с двумя и тремя экструдерами (MakerBot Replicator Dial, 2X). 3D принтеры с двумя и более экструдерамиПринтеры с двойным экструдером находят применение при создании структур поддержки и в печати двухцветных объектов, поскольку могут использовать два типа пластика. Один из них может растворятся в обычной воде и его используют для печати частей поддержки, а во второй экструдер заправляют уже рабочую PLA или ABS нить. Недостаток принтеров с двойным экструдером заключается в том, что оба экструдера закреплены на одной печатающей головке, а потому одновременная печать выходит неполноценной: принтеру приходится использовать экструдеры по-отдельности, по мере надобности.

Впрочем, существует и метод одновременной печати – «Ditto printing». В этом случае экструдеры работаю параллельно и создают копии одного и того же объекта. Без минусов здесь также не обошлось. Технология находит весьма ограниченное применение, поскольку выдаёт лишь маленькие одноцветные объекты, либо большие двухцветные с повторяющимся рисунком. Помимо указанных проблем, 3D-принтерам с несколькими экструдерами присущи ещё два существенных, но стандартных для новинок недостатка – цена и сложность настройки. Технология пока «сырая», что проявляется в снижении скорости работы устройства вследствие увеличения габаритов и массы печатающей головки. Помимо этого, в процессе работы сопло, не участвующее в печати, в лучшем случае оставляет следы филамента на поверхности рисуемого объекта, а в худшем случае может деформировать его. Универсальность системы подачи печатного материала в 3D-принтерах дает волю фантазии в выборе состава печатной массы. Использовать можно не только термопластики, но и глину, пластилин, расплавленный шоколад, силикон и прочие пастообразные материалы. Единственный нюанс: экструдеры в этом случае оснащаются специальным шприцом, который и наполняется вышеперечисленными субстанциями. Шток шприца приводится в движение либо с помощью сжатого воздуха, либо посредством степпер-мотора. |